Wärmetauscher: Technologie und Anwendungen

Wärmetauscher sind grundlegende Geräte in vielen industriellen Prozessen, die dazu entwickelt wurden, Wärme zwischen zwei oder mehr Fluiden unterschiedlicher Temperatur zu übertragen, ohne dass diese sich vermischen. Das Funktionsprinzip basiert auf der Wärmeleitung und -konvektion, wodurch der Wärmeaustausch von einem heißen Fluid zu einem kalten Fluid ermöglicht wird, die Energieeffizienz verbessert und thermische Prozesse optimiert werden.

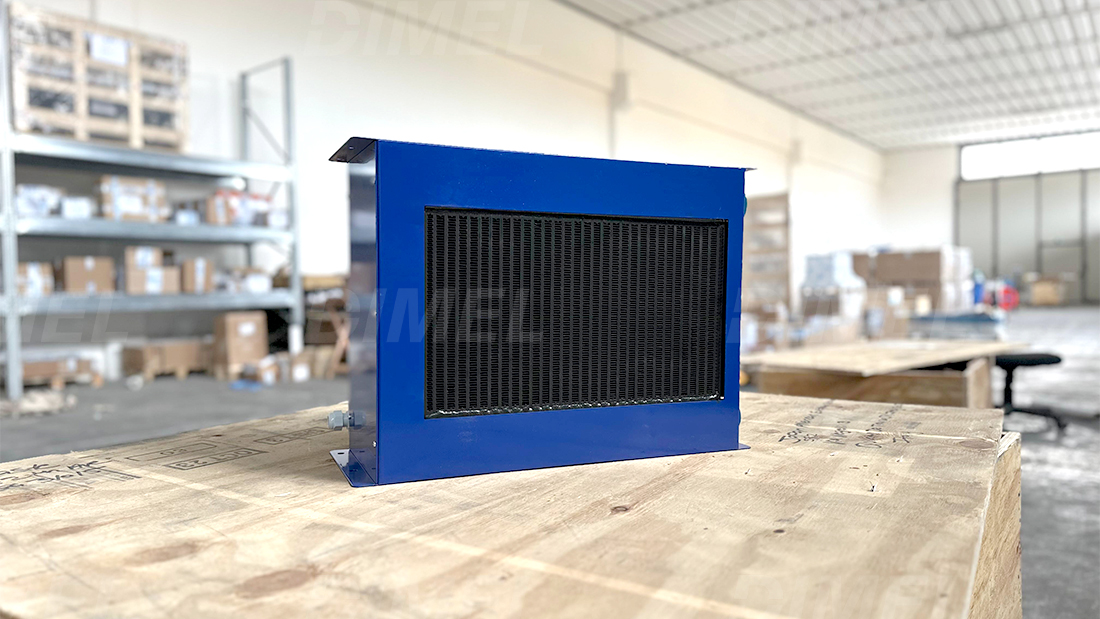

Es gibt verschiedene Arten von Wärmetauschern, die jeweils für spezifische Anwendungen und Betriebsbedingungen entwickelt wurden. Die häufigsten Typen sind Plattenwärmetauscher, Rohrbündelwärmetauscher und Doppelrohrwärmetauscher. Plattenwärmetauscher bestehen aus einer Reihe dünner Platten, die so angeordnet sind, dass Kanäle für den Durchfluss der Fluide entstehen.

Aufgrund ihrer großen Wärmeaustauschfläche und der Möglichkeit, sie zur Reinigung und Wartung zu demontieren, sind sie besonders geeignet für Anwendungen, bei denen häufige Wartung erforderlich ist oder die Fluide Ablagerungen verursachen können.

Rohrbündelwärmetauscher bestehen hingegen aus einem Bündel von Rohren in einem zylindrischen Gehäuse. Ein Fluid fließt durch die Rohre, während das andere Fluid außerhalb der Rohre im Gehäuse fließt.

Diese Art von Wärmetauscher ist besonders robust und eignet sich für hohe Drücke und Temperaturen, und wird häufig in der petrochemischen Industrie, in Raffinerien und in Wärmekraftwerken eingesetzt.

Doppelrohrwärmetauscher gehören zu den einfachsten und bestehen aus zwei konzentrischen Rohren, wobei ein Fluid im inneren Rohr und das andere im äußeren Rohr fließt. Obwohl sie weniger effizient sind als andere Typen, sind sie nützlich in Anwendungen, bei denen eine minimale Wartung erforderlich ist und die Betriebsbedingungen nicht besonders anspruchsvoll sind.

Die Dimensionierung und Auslegung von Wärmetauschern erfordert eine sorgfältige Analyse der Betriebsbedingungen, wie der Ein- und Austrittstemperaturen der Fluide, der Durchflussraten, der thermophysikalischen Eigenschaften der Fluide und der akzeptablen Druckverluste. Die Materialwahl ist entscheidend, um Korrosions-, Erosions- und thermischen Belastungen standzuhalten. Häufig verwendete Materialien sind rostfreie Stähle, Kupferlegierungen und Aluminium, die jeweils basierend auf der chemischen Verträglichkeit mit den Fluiden und den spezifischen Betriebsbedingungen ausgewählt werden.

Die Effizienz von Wärmetauschern kann durch verschiedene Techniken gesteigert werden, wie die Vergrößerung der Wärmeaustauschfläche, die Verwendung von Gegenstrom- oder Kreuzstromkonfigurationen und den Einsatz von Lamellenoberflächen. Gegenstrom-Wärmetauscher maximieren beispielsweise den Temperaturunterschied zwischen den Fluiden über die gesamte Wärmeaustauschstrecke und verbessern so die Wärmeübertragungseffizienz.

Die Wartung von Wärmetauschern ist entscheidend, um ihren optimalen Betrieb und ihre Langlebigkeit zu gewährleisten. Ablagerungen und Rückstände können die thermische Effizienz erheblich verringern und die Druckverluste erhöhen. Daher sind regelmäßige Reinigungsarbeiten, Inspektionen und periodische Kontrollen, insbesondere in anspruchsvollen Betriebsumgebungen, unerlässlich.

Wärmetauscher werden in einer Vielzahl von Branchen eingesetzt, darunter die chemische Industrie, Lebensmittelindustrie, Pharmaindustrie, HVAC (Heizung, Lüftung und Klimaanlage) und der Energiesektor.

In industriellen Anwendungen tragen sie dazu bei, Wärme aus Prozessen zurückzugewinnen, den Energieverbrauch zu senken und die Umweltverträglichkeit zu verbessern. In HVAC-Systemen sind sie essenziell, um komfortable Umgebungsbedingungen zu erhalten und Wärme in Belüftungssystemen zurückzugewinnen.

Zusammenfassend lässt sich sagen, dass Wärmetauscher unverzichtbare Komponenten für die Energieeffizienz und das Wärmemanagement in vielen industriellen Prozessen sind. Ihre Auslegung und Wartung erfordern spezifisches Fachwissen, um sich an die Betriebsbedingungen anzupassen und optimale Leistungen zu gewährleisten. Technologischer Fortschritt und Innovationen in Materialien und Designs versprechen weitere Verbesserungen in Effizienz und Nachhaltigkeit.

Es gibt verschiedene Arten von Wärmetauschern, die jeweils für spezifische Anwendungen und Betriebsbedingungen entwickelt wurden. Die häufigsten Typen sind Plattenwärmetauscher, Rohrbündelwärmetauscher und Doppelrohrwärmetauscher. Plattenwärmetauscher bestehen aus einer Reihe dünner Platten, die so angeordnet sind, dass Kanäle für den Durchfluss der Fluide entstehen.

Aufgrund ihrer großen Wärmeaustauschfläche und der Möglichkeit, sie zur Reinigung und Wartung zu demontieren, sind sie besonders geeignet für Anwendungen, bei denen häufige Wartung erforderlich ist oder die Fluide Ablagerungen verursachen können.

Rohrbündelwärmetauscher bestehen hingegen aus einem Bündel von Rohren in einem zylindrischen Gehäuse. Ein Fluid fließt durch die Rohre, während das andere Fluid außerhalb der Rohre im Gehäuse fließt.

Diese Art von Wärmetauscher ist besonders robust und eignet sich für hohe Drücke und Temperaturen, und wird häufig in der petrochemischen Industrie, in Raffinerien und in Wärmekraftwerken eingesetzt.

Doppelrohrwärmetauscher gehören zu den einfachsten und bestehen aus zwei konzentrischen Rohren, wobei ein Fluid im inneren Rohr und das andere im äußeren Rohr fließt. Obwohl sie weniger effizient sind als andere Typen, sind sie nützlich in Anwendungen, bei denen eine minimale Wartung erforderlich ist und die Betriebsbedingungen nicht besonders anspruchsvoll sind.

Die Dimensionierung und Auslegung von Wärmetauschern erfordert eine sorgfältige Analyse der Betriebsbedingungen, wie der Ein- und Austrittstemperaturen der Fluide, der Durchflussraten, der thermophysikalischen Eigenschaften der Fluide und der akzeptablen Druckverluste. Die Materialwahl ist entscheidend, um Korrosions-, Erosions- und thermischen Belastungen standzuhalten. Häufig verwendete Materialien sind rostfreie Stähle, Kupferlegierungen und Aluminium, die jeweils basierend auf der chemischen Verträglichkeit mit den Fluiden und den spezifischen Betriebsbedingungen ausgewählt werden.

Die Effizienz von Wärmetauschern kann durch verschiedene Techniken gesteigert werden, wie die Vergrößerung der Wärmeaustauschfläche, die Verwendung von Gegenstrom- oder Kreuzstromkonfigurationen und den Einsatz von Lamellenoberflächen. Gegenstrom-Wärmetauscher maximieren beispielsweise den Temperaturunterschied zwischen den Fluiden über die gesamte Wärmeaustauschstrecke und verbessern so die Wärmeübertragungseffizienz.

Die Wartung von Wärmetauschern ist entscheidend, um ihren optimalen Betrieb und ihre Langlebigkeit zu gewährleisten. Ablagerungen und Rückstände können die thermische Effizienz erheblich verringern und die Druckverluste erhöhen. Daher sind regelmäßige Reinigungsarbeiten, Inspektionen und periodische Kontrollen, insbesondere in anspruchsvollen Betriebsumgebungen, unerlässlich.

Wärmetauscher werden in einer Vielzahl von Branchen eingesetzt, darunter die chemische Industrie, Lebensmittelindustrie, Pharmaindustrie, HVAC (Heizung, Lüftung und Klimaanlage) und der Energiesektor.

In industriellen Anwendungen tragen sie dazu bei, Wärme aus Prozessen zurückzugewinnen, den Energieverbrauch zu senken und die Umweltverträglichkeit zu verbessern. In HVAC-Systemen sind sie essenziell, um komfortable Umgebungsbedingungen zu erhalten und Wärme in Belüftungssystemen zurückzugewinnen.

Zusammenfassend lässt sich sagen, dass Wärmetauscher unverzichtbare Komponenten für die Energieeffizienz und das Wärmemanagement in vielen industriellen Prozessen sind. Ihre Auslegung und Wartung erfordern spezifisches Fachwissen, um sich an die Betriebsbedingungen anzupassen und optimale Leistungen zu gewährleisten. Technologischer Fortschritt und Innovationen in Materialien und Designs versprechen weitere Verbesserungen in Effizienz und Nachhaltigkeit.